Do końca lat 90. XX wieku wśród sterowników panował duży chaos. Producenci używali, między innymi złącz oraz języków programowania, jakie był dla nich wygodne. Przedsiębiorstwa posiadające sterowniki PLC kilku firm musiały wyposażyć się dodatkowo w różne przewody komunikacyjne. Przekładało się to w szczególności na małą elastyczność oraz dodatkowe koszty. W tym artykule znajdziesz opisy standardów IEC oraz różnych złączy w zaledwie kilku sterownikach z przełomu lat 90. XX wieku oraz XXI wieku.

Norma IEC – przełom w standaryzacji

Ilość dostępnych sterowników na rynku wprowadziła dość duży chaos. Dlatego też w latach dziewięćdziesiątych XX wieku postanowiono ustandaryzować sterowniki, narzędzia do programowania PLC oraz języki programowania. Dokonano tego dzięki wprowadzeniu normy IEC 1131 (składającej się z 5 części) w 1993 roku przez Międzynarodową Komisję Elektrotechniki (International Electrotechnical Commision, IEC). Norma ta została poszerzona i oznaczona jako IEC 61131 dopiero w 1998 roku. W tym też roku zaakceptowano ją na arenie międzynarodowej, zwłaszcza przez środowiska związane z przemysłem.

Norma IEC 61131 – co jej zawdzięczamy?

Norma IEC 61131 to zbiór oraz kontynuacja szeregu różnych standardów między innymi takich jak: IEC 50, ISO 8601 czy ISO 7498. Składa się ona z 10 części, a każda z nich mówi o innych kwestiach.

Część 1. Postanowienia ogólne (ang. General Information)

W tej części znajdziemy ogólne definicje czy własności funkcjonalne, które pozwalają nam odróżnić PLC od innych systemów.

Część 2. Wymagania i badania dotyczące sprzętu (ang. Equipment Requirements and Tests)

W części drugiej omówione zostały takie rzeczy, jak wymagania funkcjonalne, elektryczne czy też mechaniczne oraz testy jakości. Podano w niej także warunki środowiskowe, w jakich mogą pracować te urządzenia.

Część 3. Języki programowania (ang. Programing Languages)

W tej części ustandaryzowano języki programowania w system, który jest zharmonizowany i zorientowany przyszłościowo.

Część 4. Wytyczne dla użytkownika (ang. User Guidelines)

Ta część stanowi swego rodzaju przewodnik dla każdego użytkownika PLC.

Część 5. Wymiana informacji/Komunikacja (ang. Messaging Service Specifications)

Część piąta normy dotyczy zasad komunikacji pomiędzy PLC z różnych firm oraz z innymi urządzeniami.

Część 6. Bezpieczeństwo funkcjonalne (ang. Functional safety)

Przedstawia ona wymagania dotyczące PLC oraz związane z nimi urządzenia peryferyjne. Wszystkie spełniające wyganiania z tej części są uznawane za odpowiednie do systemów związanych z bezpieczeństwem.

Część 7. Programowanie rozmyte (ang. Fuzzy Control Programming)

W tej części przedstawiono język sterowania rozmytego FCL. Umożliwia on programowanie oparte na teorii zbiorów rozmytych za pomocą języków zgodnych z trzecią częścią tej tej normy.

Część 8. Wytyczne do implementacji języków programowania (ang. Guidelines for the Application and Implementation of Programming Languages)

Część ósma dotyczy dodatkowych informacji (uzupełniających) zastosowania języków programowania oraz ogólne wymagania sprzętowe, a także oprogramowania niezbędne do poprawnego rozwijania i konserwacji programów stworzonych przez użytkowników.

Część 9. Interfejs komunikacji cyfrowej punkt-punkt do małych czujników i elementów wykonawczych (SDCI) (ang. Single-drop digital communication interface for small sensors and actuators (SDCI)

W tej części normy IEC zawarta jest technologia komunikacji cyfrowej punkt-punkt do małych czujników, a także elementów wykonawczych SDCI znanych powszechnie jako IO-Link. Co istotne, zwiększa ona podstawowe informacje zawarte w IEC 61131-2

Część 10. Format wymiany PLC open XML do eksportu i importu projektów IEC 61131-3 (and. PLC open XML exchange format for the export and import of IEC 61131-3 projects)

W części tej określono format wymiany danych oparty o XML dla eksportu i importu projektów IEC 61131-3. Cały projekt zaimplementowany w środowisku może zostać przesłany pomiędzy różnymi środowiskami programistycznymi. Pozwala to na wymianę danych, takich jak komponenty konfiguracyjne, typy danych oraz POU napisanych w językach: IL, ST, FBD, SFC i LD.

Powyższe opisy poszczególnych części normy IEC są bardzo skrótowe. Jeśli jesteś zainteresowany ich dokładną treścią, powinieneś poszukać więcej informacji w internecie, kupić kompletną normę lub tylko jej część, która Cię interesuje.

Norma IEC 1131 a norma IEC 61131

Odnośnie głównych założeń normy IEC 61131 a normy IEC 1131 to nie ma istotnej różnicy w ich treści. Początkowa cyfra 6 na początku normy z 1998 roku wynikła przede wszystkim z potrzeby unikalności normy. Pozwalało to na jej stosowanie w każdym standardzie krajowym takiej samej numeracji. Polskie tłumaczenia IEC 1131 oraz IEC 61131 zostały wycofane przez Polski Komitet Normalizacyjny w 2004 roku. Od tamtego momentu obowiązują one w Polsce jako normy EN, czyli normy europejskie. Dla przykładu część 3 normy IEC 61131 nazywa się teraz “PN-EN 61131-3:2013-10E”.

Według normy IEC 61131 – system sterownika programowalnego musi realizować funkcje, takie jak:

- przetwarzanie sygnałów,

- komunikacja,

- zasilania,

- współpraca z czujnikami i elementami wykonawczymi (np. elektrozawory),

- interfejsu człowiek-maszyna, czyli programowanie, uruchomienie, a także testowanie oraz dokumentowanie.

Funkcje te to podstawowe funkcje każdego sterownika. Brak jakiejkolwiek funkcji lub niemożliwość jej wykonania zaburza całkowicie układ sterowania, a nawet czyni go niesprawnym, czyli w konsekwencji bezużytecznym.

Złącza PLC jako powód do standaryzacji

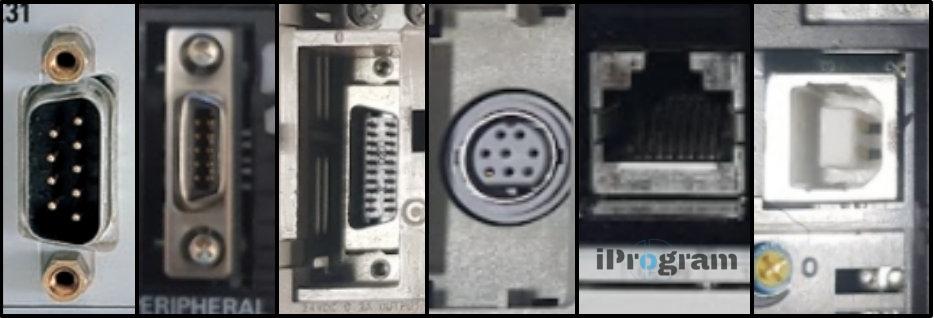

Na poniższym zdjęciu przedstawiamy złącza z kilku programowalnych sterowników logicznych z różnych lat produkcji. Ich różnorodność potwierdza powody, dla których od połowy lat 90. poprzedniego wieku dąży się do coraz większej standaryzacji tej branży.

Od lewej strony możesz zobaczyć następujące złącza:

- złącze RS232 DB 9 – Sterownik Rexroth IndraControl L40, 2004 rok.

- złącze do programowania serii modułowej CJ1M firmy Omron, 2002 rok. Do komunikacji z komputerem potrzeba przewód, który posiada specjalną wtyczkę do tego złącza a z drugiej strony RS232 DB 9.

- złącze do programowania serii sterowników Omron CPM1, 2001 rok. Do połączenia się z komputerem jest potrzebny przewód, który posiada z jednej strony to złącze a z drugiej RS232 DB9.

- złącze do sterownika Allen-Bradley MicroLogix 1000 z 1996 roku. Do komunikacji potrzeba odpowiednio zarobionego przewodu z wtyczką do tego złącza a z drugiej strony RS232. Instrukcja jak wykonać taki przewód znajduje się w instrukcji do tego PLC.

- złącze RJ-45 do sterownika Mitsubishi FX5U (produkowany od 2014 roku). Do komunikacji potrzeba zwykły przewód RJ-45.

- gniazdo do USB typu B, bardzo popularne wśród wielu sterowników. Na zdjęciu umieszczone w sterowniku firmy Omron CP1L z 2010 roku. Sterownik do dziś w ciągłej produkcji.

Różnorodność w programowalnych sterownikach przemysłowych obecnie dostępnych na rynku jest tak duża, że każdy, kto musi stworzyć jakiś układ sterowania, jest w stanie dobrać taki sterownik, który spełni jego wymagania. Jednak trzeba wziąć pod uwagę, że wszystkie te sterowniki zachowują pewne standardy i normy, które zostały ustalone. Można dokonywać wyboru PLC pomiędzy kilkoma wiodącymi firmami ze względu na ich budowę, cenę lub język, w jakim można go zaprogramować.